Haben Sie gewusst, dass Ihr Browser veraltet ist?

Um das beste Surferlebnis auf unserer Website zu erhalten, sollte Sie Ihren Browser auf eine neuere Version updaten. Ein Update auf die unten genannte Software ist kostenlos.

A colaboração estreita entre o Projectista, Fabricante e o Galvanizador é a chave para se obterem os melhores resultados na galvanização. Existem muitos pormenores ao nível do projecto e da fabricação que são essenciais serem debatidos para a correcta entrada e saída do zinco fundido, reduzindo custos e melhorando desta forma a qualidade final do revestimento de zinco.

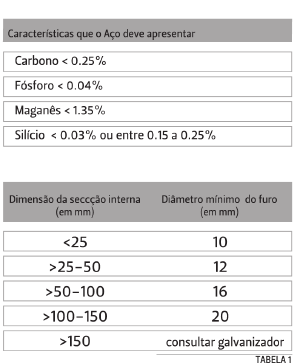

Composição do Aço

Existe um leque variado de aços que são adequados para serem galvanizados. Contudo, devem considerar-se os seguintes aspectos: numa determinada estrutura deve utilizar-se sempre que possível um aço com a mesma composição química (em particular o teor de Silício), uma vez que diferentes composições darão lugar a diferentes aparências (brilho e textura) finais de galvanização.

Princípios Gerais:

Os orifícios de ventilação e drenagem devem ser tão largos quanto possível, respeitando os diâmetros mínimos da tabela 1. Se necessário, por razões estéticas ou de utilização, os orifícios de ventilação e drenagem poderão ser tapados com tampões metálicos.

Os orifícios de ventilação e drenagem devem estar em posições opostas, no ponto mais alto e mais baixo do material quando este esteja na posição de suspensão no processo de galvanização. Em caso de dúvida acerca da posição de suspensão do material no processo de galvanização, por favor contacte o nosso Departamento Técnico.

Em algumas estruturas, apesar de não serem tubulares, é possível que se formem caixas de ar aquando da imersão das mesmas nos banhos de pré-tratamento e no banho de zinco. Tais caixas de ar originarão deficiente limpeza da superfície do material e deficiente galvanização.

Estruturas internas de reforço (diafragmas, ...) devem ter os cantos cortados de forma a permitir o correcto fluxo do zinco.

Soldadura

A escória de soldadura não é removida durante o processo de limpeza das peças, o que origina a formação de manchas pretas consistentes, após a galvanização a quente. Para evitar este problema, deve escolher-se um processo de soldadura que utiliza um fluxo de gás protector, como por exemplo, na soldadura MIG. No caso de se utilizarem electrodos revestidos, os cordões de soldadura devem ser imediatamente picados ou escovados para eliminar as escórias. Por outro lado, é conveniente utilizar electrodos com teor em silicio inferior a 0,04%, de modo a diminuir a incidência do crescimento excessivo do cordão de soldadura.

Marcações no Material

Nas marcações utilizadas na fabricação do material não devem ser utilizadas tintas ou marcadores de base oleosa. A presença destes elementos leva a pré-tratamentos deficientes que comprometem a qualidade final da galvanização. Devem unicamente ser utilizadas etiquetas removiveis, gravações definitivas em alto ou baixo relevo ou algumas tintas solúveis na água.

Suspensão e transporte

Dependendo da dimensão e geometria do material, podem ser necessários furos de suspensão ou ganchos para permitir o correcto transporte do mesmo ao longo do processo de galvanização.

Contaminação da Superfície

Superfícies limpas são um requisito essencial para uma perfeita galvanização a quente. A contaminação da superfície do material com óleo, massa consistente, tinta, arborescências nas soldaduras (salpicos de soldadura) e verniz faz com que o pré-tratamento químico não actue originando descontinuidades na camada de zinco.

É da responsabilidade do fabricante fornecer o material isento de contaminação com os referidos produtos, ou outros com igual efeito.

Enchimento, Ventilação e Drenagem

É importante ter em linha de conta que os materiais são imersos num banho de zinco fundido a cerca de 450º C. É crucial que a entrada de zinco se processe de forma a que este atinja todas as partes do material a galvanizar. Só assim se poderão evitar pontos de corrosão escondidos que atacarão a peça do interior para o exterior.

Para tal é necessário que exista uma correcta ventilação do material, a possibilitar a saída dos gases do interior do mesmo, permitindo a entrada do zinco. É crucial que a drenagem do zinco seja a mais rápida e eficiente possível. Só assim se poderá garantir que o aspecto final da peça não apresente irregularidades causadas por um escorrimento impróprio.